铝合金型材表面处理–氟碳喷涂

氟碳喷涂的工艺

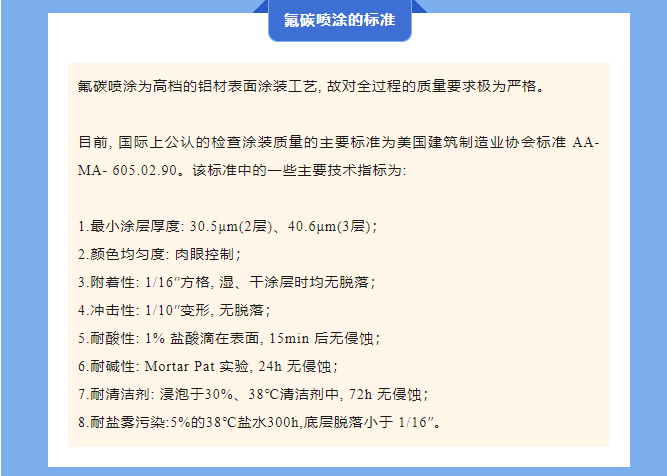

铝板氟碳喷涂作为高档的表面涂装工艺手段,整个过程的质量要求极为严格。

涂装厂商的整个表面处理工艺过程,包括前处理过程、喷涂过程到固化过程都需有严格的质量控制,以保证铝材涂装质量。

氟碳喷涂的工艺流程

工件上件一预脱脂一脱脂一水洗D水洗@表调一水洗@一铬化水洗@一水洗一吹干一水分烘干- (转序) 上件一除尘一喷底漆底漆流平一喷面漆一面漆流平一喷罩光漆一罩光漆流平一漆膜固化 (油漆烘干) -冷却一下件一检验- (合格) 包装

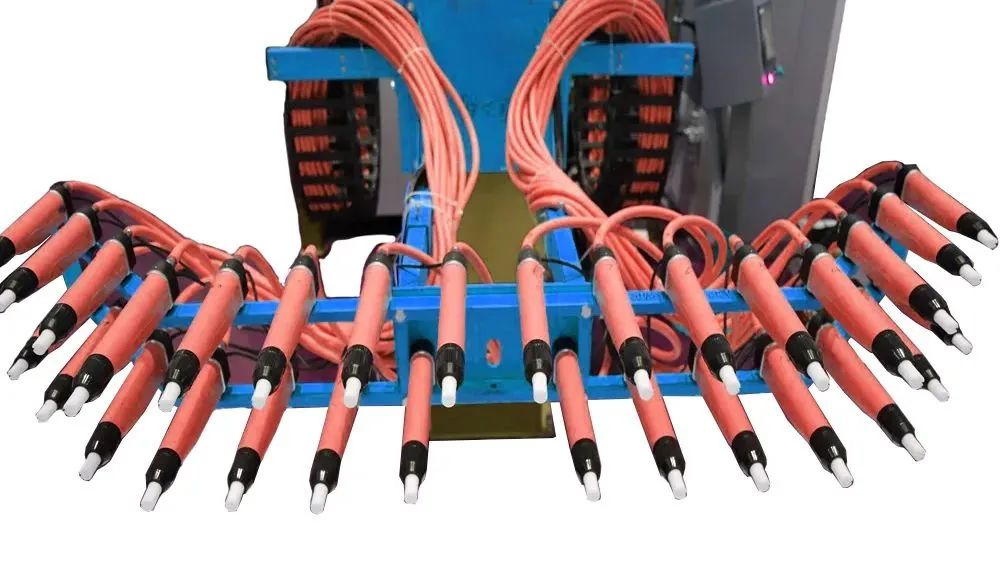

喷涂设备必须保证有出色的雾化效果,保证喷涂层的均匀性。氟碳涂料中金属微粒的分布,直接影响涂层的外观效果。

涂层均匀、质量优秀的氟碳涂层具有金属光泽,颜色鲜明,并有明显的立体感。

若使用不合适的喷涂设备,则会产生颜色不均、表面有阴影或涂层不牢的现象,大大影响了氟碳的装饰效果。为了达到好的喷涂效果,宜采用高压静电电气喷枪。

上面所述的流程可以看出,氟碳喷涂可分为喷底漆、喷面漆、喷罩光漆三个喷涂步骤,也是整个喷涂工艺中最主要的步骤。

1.涂底漆

铝板经过表面处理后,第一道工序是涂底漆。涂底漆的目的在于提高涂层抗渗透能力,增强对基材的保护,掩饰金属表面细微缺陷,加强面漆与金属表面的附着力,保证面漆涂层的颜色均匀性。漆层厚度通常为5~8μm。

2.涂面漆

铝板经涂底漆、底漆流平后涂装面漆。

涂面漆的作用是提供所需的装饰颜色,使外观达到设计的要求,并且使金属表面不受大气、酸雨的侵蚀,防止紫外光穿透,大大增加抗老化能力。在多层喷涂中面漆涂层最厚,通常为20~30μm。

3.涂罩光漆

涂罩光漆的作用在于增强面漆抗外界侵蚀能力,保护面漆涂层不被氧化,增加面漆色彩中的金属光泽,使产品外观更加鲜艳。该漆层厚度通常为10~15μm。

经过几十年的快速发展,氟涂喷涂工艺在建筑、化学工业、电器电子工业、机械工业、航空航天产业、家庭用品的各个领域得到广泛应用。